El aire comprimido, también conocido como gas de proceso, se utiliza en muchas capacidades en la industria farmacéutica. Las pruebas periódicas de control de calidad juegan un papel importante en la seguridad de sus productos. La Guía de buenas prácticas de ISPE para gases de proceso afirma que el uso de aire comprimido en la fabricación de productos farmacéuticos debe estar libre de contaminantes y debe mantenerse y probarse de forma rutinaria. Aunque no se establecen límites específicos, la Guía de buenas prácticas de ISPE proporciona sugerencias, recomendaciones y pautas útiles para el diseño adecuado del sistema, los controles apropiados y el mantenimiento de rutina de los sistemas de aire comprimido. Se recomiendan métodos de prueba analíticos y basados en riesgos para todos los sistemas de aire comprimido y gases de procesos farmacéuticos (ISPE, 2011).

Ponga en práctica la guía de buenas prácticas de ISPE

El primer paso y el más crítico para implementar la Guía de buenas prácticas es evaluar los riesgos asociados tanto con su sistema como con su producto. Es importante considerar el papel que juega el aire comprimido en sus instalaciones y la interacción que tiene el gas de proceso con el producto. Una instalación debe emplear controles adecuados de humedad , hidrocarburos totales , partículas y microorganismos con un plan de mantenimiento programado regularmente.

Realizar una evaluación de riesgos

Al realizar un análisis de riesgo para un sistema de aire comprimido farmacéutico , deberá determinar los posibles contaminantes, identificar los puntos de muestreo y determinar los parámetros de proceso adecuados para cada punto de control de la muestra.

Los riesgos sistémicos pueden incluir tuberías, almacenamiento, punto de uso, filtración y secadoras. Todos estos son aspectos críticos que deben identificarse y documentarse cuidadosamente de acuerdo con la Guía de buenas prácticas de ISPE (2011). Cada instalación tendrá riesgos únicos según la ubicación, los factores ambientales, el equipo, las operaciones y la antigüedad del sistema. Se debe considerar cada pieza del sistema que entra en contacto con el aire comprimido.

Hay una variedad de formas en que se puede configurar un sistema de aire comprimido, pero la mayoría de los sistemas incluyen un compresor, mecanismos de filtración, receptores de aire, secadores y controles. Cada uno de estos componentes vendrá con recomendaciones del fabricante para su cuidado y mantenimiento. Para asegurarse de que los sistemas funcionen correctamente, asegúrese de seguir estas instrucciones de cerca. La Guía de buenas prácticas de ISPE (2016) establece que los puntos de muestreo deben mantenerse regularmente y no deben presentar un riesgo de contaminación en el sistema. Completar una evaluación de riesgos puede ayudar a tener en cuenta cada uno de estos factores y determinar las clases de pureza adecuadas para su aire comprimido.

Evalúe qué podría salir mal en su sistema, qué probablemente saldrá mal y las posibles consecuencias de estos riesgos (ISPE, 2011). Parte de una evaluación de riesgos eficaz es determinar qué se puede hacer para eliminar estos riesgos y proteger al usuario final.

Las necesidades varían según el riesgo del producto

Al considerar los riesgos específicos de un producto, debe analizar los componentes, ingredientes y especificaciones de su producto. Dependiendo de la cantidad y tipo de contacto que tenga el producto con el aire comprimido, estos riesgos variarán. El contacto directo aumenta los riesgos de contaminación porque el aire impacta directamente en el producto. El contacto indirecto significa que pueden ser aceptables clases de pureza más bajas.

Según la Guía de buenas prácticas de ISPE (2016), el aire comprimido se puede utilizar para secar un producto, pintar en aerosol un producto, mover un producto o incluso podría incluirse como componente o ingrediente. El análisis de la relación de su producto con el aire comprimido permitirá que su instalación determine los niveles de clase de pureza adecuados.

Igualmente importante es la consideración de los peligros de un producto. Según la Guía de la FDA de EE. UU. Para productos farmacéuticos estériles de la industria producidos por procesamiento aséptico – Buenas prácticas de fabricación actuales (2004), “un gas comprimido debe tener la pureza adecuada (p. Ej., Libre de aceite) y su calidad microbiológica y de partículas después de la filtración debe ser igual o mejor que el del aire del ambiente en el que se introduce el gas ”. Esta norma de la FDA es adoptada por muchos en la industria farmacéutica, ya que equipara las normas ambientales o de sala limpia con el aire comprimido. Es importante comprender las necesidades específicas del producto y los peligros que presentan las partículas, el agua, el aceite o los microorganismos.

Muchas empresas farmacéuticas también siguen la norma ISO 8573, que es una norma internacional que proporciona pautas y recomendaciones adicionales. Para obtener más información sobre las especificaciones y aclaraciones de ISO 8573, consulte este artículo.

Pruebas de calidad del aire comprimido para contaminantes

Tomar muestras de aire comprimido no tiene por qué ser un proceso difícil. Examine el tipo de gas, las necesidades del producto fabricado, los controles reglamentarios vigentes y el peligro potencial para el usuario (ISPE, 2011). La combinación de todas estas consideraciones le permitirá elegir con eficacia el mejor equipo de prueba. Un laboratorio externo acreditado puede equiparlo con herramientas de muestreo simples y luego proporcionar un análisis de aire comprimido de manera rápida y eficiente.

Partículas: Dependiendo de la clase de pureza que su instalación esté tratando de lograr, se encuentran disponibles algunos métodos diferentes para realizar pruebas de partículas. Para lograr las clases de pureza 0, 1 o 2, se debe utilizar un contador de partículas láser . Si se requieren las clases de pureza 3-6, la recolección de muestras por filtro será suficiente.

Microorganismos: la mejor manera de analizar microorganismos en un sistema de aire comprimido es con un muestreador de impactación como el SAS Pinocchio Super II KX00. El muestreador recoge los microorganismos en una placa de agar y luego se analiza la contaminación utilizando el recuento total en placa y la clasificación bacteriana .

Vapor de agua: las instalaciones pueden realizar pruebas de contaminación por vapor de agua utilizando tubos de reactores químicos. Es importante seguir las recomendaciones del fabricante al realizar pruebas con este medio, pero en general, es una forma sencilla y económica de garantizar que el aire comprimido esté libre de humedad.

Aerosol de aceite: al igual que con las partículas, el aerosol de aceite se puede recolectar con una membrana de casete de filtro. Es importante asegurarse de que el aerosol de aceite no se acumule ni se acumule en el sistema del compresor.

Vapor de aceite: similar al vapor de agua, el vapor de aceite se puede probar usando un tubo detector. Los tubos de carbón vegetal son los mejores para tomar muestras de vapor de aceite.

Cree un plan para la prevención de la contaminación

Como se mencionó anteriormente, un sistema de aire comprimido debe estar equipado con las medidas preventivas necesarias, incluidos filtros, secadores, trampas y puertos de muestreo. La mayoría de los sistemas de aire comprimido están diseñados, controlados y mantenidos en estado seco para evitar el crecimiento de microorganismos. Además, los compresores sin aceite pueden permitir que las instalaciones eviten la acumulación de aceite en sus sistemas. Los accesorios, tubos y tuberías no deben presentar riesgo de contaminación. Se recomienda que estos tubos se elijan con cuidado para no derramar partículas o favorecer la acumulación de agua o aceite.

Idealmente, las ubicaciones de muestreo deben ser después del filtro final para que se hayan eliminado todas las partículas, el agua, el aceite y los microorganismos. Esta muestra será la más representativa del aire que entra en contacto con sus productos y debe cumplir con las especificaciones de su instalación. El final de la línea de distribución es otro punto importante para el muestreo. Si la tubería libera contaminación a lo largo de la línea, la calidad del aire puede ser mucho peor al final de la línea de distribución. También se deben tomar muestras de todos los puntos críticos de uso para garantizar una calidad del aire adecuada, ya que tienen un impacto directo en la calidad del producto.

Ocasionalmente, los fabricantes fallan en las auditorías y pruebas no por la calidad real del aire, sino por la falta de mantenimiento regular o por materiales ineficaces. Solucione los problemas de su sistema con este seminario web informativo. Los análisis regulares de aire comprimido ayudarán a proporcionar datos históricos y garantizarán que su sistema mantenga un nivel satisfactorio de calidad a lo largo del tiempo.

Monitoreo de la calidad del aire comprimido

De acuerdo con la Guía de buenas prácticas de ISPE, la determinación de los planes de muestreo y los programas de monitoreo dependerá de cada instalación individual. Tenga en cuenta que cuanto más complejo es el sistema de aire comprimido, más puntos de muestreo se requieren para las pruebas de control de calidad. La Guía de buenas prácticas de ISPE (2016) recomienda la siguiente filosofía de muestreo:

- Puesta en servicio: este tipo de muestreo actúa como precalificación y se recomienda principalmente para sistemas de generación y distribución de gas.

- Calificación de desempeño inicial : este muestreo permite a los fabricantes de productos farmacéuticos verificar que el sistema esté limpio, asegurando que no haya contaminantes presentes antes de comenzar la producción.

- Recalificación : se refiere al muestreo después de que se hayan realizado cambios importantes o menores en el sistema. Esto incluye adiciones al sistema de tuberías, reparaciones de válvulas o alteraciones del sistema.

- Monitoreo de rutina : se requiere que el aire comprimido al menos cumpla con las clasificaciones ambientales o de sala limpia de la instalación. La frecuencia de las pruebas de control de calidad se basa a menudo en una evaluación de riesgos individual. Por ejemplo, las pruebas pueden ser trimestrales, dos veces al año o antes y después del mantenimiento.

La Guía de buenas prácticas de ISPE reconoce que los enfoques de las pruebas de calidad del aire comprimido pueden variar entre las empresas farmacéuticas, pero es fundamental que estas variaciones existan en función de los productos, sistemas y riesgos específicos.

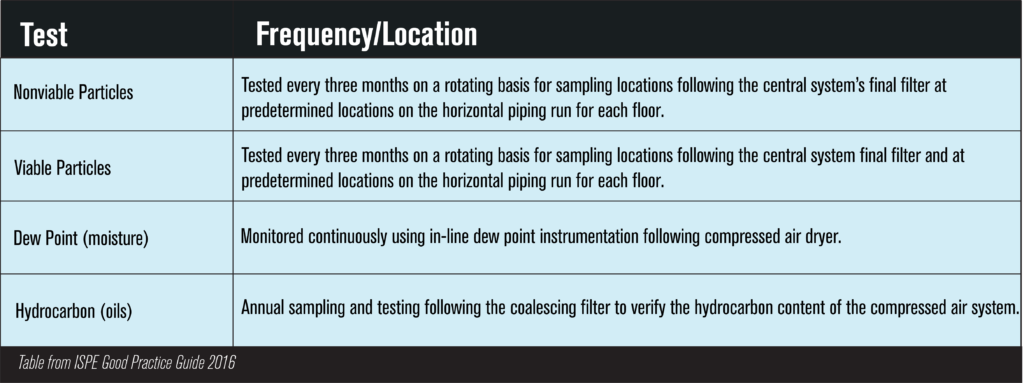

La siguiente tabla es una indicación útil de cuándo realizar pruebas para detectar qué contaminantes.

Otro aspecto importante de un plan de calidad es trabajar con un laboratorio acreditado de terceros como Trace Analytics. Al ofrecer una variedad de especificaciones, Trace puede ayudar a garantizar que su aire esté libre de contaminantes y sea seguro para usar en sus productos. Asegurar la calidad del aire de su proceso farmacéutico es simple y efectivo cuando se utiliza la Guía de buenas prácticas de ISPE junto con la evaluación de riesgos de su instalación.

Referencias:

1. Hagopian, Brian y col. Guía de buenas prácticas: muestreo de agua farmacéutica, vapor y gases de proceso, ISPE, 2016.

2. Larrabee, Chad y Nicholas Haycocks. Guía de buenas prácticas de ISPE: gases de proceso. ISPE, 2011.

3. ISO 8573-2010: http://www.airchecklab.com/resources/standards-specifications/iso-8573-1-2010-compressed-air-specifications/